在 2025 年中国国际机床展览会(CIMT)上,库卡集团携 IonTEC ultra 家族首款机器人及 KR CYBERTECH-3 系列新品震撼亮相,其中 KR 120 R2700 机器人以 90-120kg 负载能力与 2700mm 超长臂展的组合性能引发行业关注。这一系列新品发布标志着库卡在工业机器人高性能化、智能化与柔性化领域的全面突破,配合其在汽车制造领域斩获的一汽大众 "卓越伙伴奖" 及与中国重汽的柔性生产合作,库卡 2025 年上半年在中国市场持续领跑,工业机器人装机量同比增长 18%,其中新能源汽车领域应用增速达 42%。

技术矩阵:从硬件革新到 AI 深度赋能

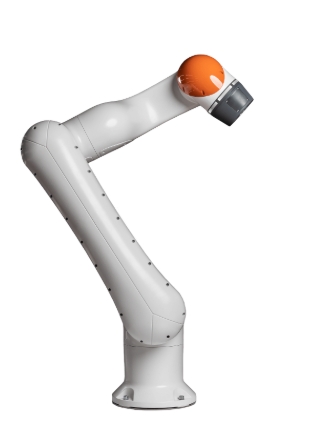

库卡 IonTEC ultra 系列实现了机器人设计的范式创新,采用无平衡杠方案与直连驱动链设计,较前代产品速度提升 15%,能耗降低 12%,其紧凑基座设计使安装空间节省 20%,特别适配电芯搬运、轻量化点焊等精密场景。同期发布的 KR CYBERTECH-3 家族新品 KR 25 R1840-3 HW 机器人,通过中空手腕设计减少线缆干涉,配合 IP67 级手腕防护,在激光焊接场景中实现 ±0.03mm 的重复定位精度,已成功应用于蔚来合肥工厂的电池壳体加工线。

AI 技术的深度渗透成为库卡机器人的核心竞争力。搭载 KR C5 Micro-2 控制系统的 KAI 无序分拣工作站,通过集成 AI 处理单元与 3D 视觉系统,可在 0.5 秒内完成无序堆放工件的定位识别,较传统方案效率提升 40%。库卡资深视觉算法工程师江一帆博士团队开发的 SAM 分割大模型,将机器人视觉应用的数据集标注效率提升 3 倍,而基于大语言模型的 KRL 编程辅助工具,使工程师编程效率提高 50%,显著降低技术门槛。在空客 A350 机翼装配线上,库卡数字孪生平台 Process Simulate 通过 2000 次虚拟仿真,将产线调试时间压缩 60%,展现了虚实融合的制造革新能力。

生态协同:本土化制造与跨界合作双轮驱动

库卡与一汽大众的深度合作成为智能制造协同的典范。双方联合研发的柔性压机设备已进入认证阶段,通过共享底部胎膜驱动单元实现 2-3 种车型混线生产,新车型导入成本降低 60%,节拍速度达 60JPH(每小时作业次数)。在 Jetta VS8 项目中,库卡柔性系统提前 45 天完成首件下线,设备利用率提升至 93%,凭借这些成果库卡再度斩获一汽大众 "卓越伙伴奖"。与中国重汽合作的 Matrix 柔性生产系统更实现近 20 款车型无界共线生产,通过 "乐高式" 模块化拼装与数字孪生预演,使产线重构时间缩短至 72 小时,整体效率提升 30%。

佛山美的库卡智能制造科技园的产业集群效应持续释放,通过引入 23 家核心供应商,实现电机、控制器等关键部件本地化生产,物流响应时间从 72 小时锐减至 4 小时。在此基础上,库卡与华为昇腾计算平台合作强化边缘计算能力,其新一代智能控制器平台支持客户灵活定制控制逻辑,本地化智能决策响应速度较同行快 2 倍。这种 "德国技术基因 + 中国智造生态" 的模式,使库卡核心配件国产化率保持 85% 的同时,产品性价比提升 18%。

场景突围:垂直领域的定制化解决方案

在汽车制造领域,库卡 KR TITAN ultra 重载机器人以 1500kg 承载能力助力新能源汽车电池包整体搬运,配合 KUKA.3D Vision Lite 视觉系统实现微米级定位控制,将电池极柱焊接良品率从 98.2% 提升至 99.7%。机床行业专用的 KR 12 R1450-3 HW 机器人,凭借 ±0.02mm 的重复定位精度与 IP67 防护等级,成为精密机加工上下料的标杆解决方案。

物流自动化领域,库卡 KMP 1500i 自主移动机器人展现出卓越性能,通过激光 SLAM 与视觉 SLAM 融合导航,在动态环境中实现 ±2mm 定位精度,最高速度达 1.8 米 / 秒,配合 255mm 超薄机身设计,完美适配智慧物流中心的低矮货架场景。而在医疗洁净领域,库卡洁净室版机器人通过无皮带传动设计满足 ISO4 级洁净要求,在西门子医疗输液器装配线实现维护成本降低 30% 的成效。

库卡中国业务总经理陈峰表示:"我们正通过具身智能技术将工业机器人升级为制造系统的 ' 神经末梢 '。" 按照规划,库卡将在 2026 年前实现人形机器人关节驱动模块国产化量产,届时核心配件本地化率将提升至 90%,通过 iiQKA.OS2 操作系统的软硬件协同,构建从毫米级精度机器人到千米级智能产线的全栈解决方案,持续领跑智能制造升级浪潮。

了解更多—库卡机器人